|

动态演示工作原理

规格型号:

|

型号 |

进/出连接及长度(mm/inch) |

|

并接式 |

串接式 |

共用参数 |

|

A(mm) |

E(mm) |

A(mm) |

B(mm) |

ΦC(inch) |

ΦD(inch) |

|

CQ-3 |

585 |

170 |

350 |

3" |

6" |

450 |

|

CQ-4 |

740 |

180 |

500 |

4" |

8" |

550 |

|

CQ-6 |

1017 |

230 |

770 |

6" |

10" |

670 |

|

CQ-8 |

1205 |

270 |

950 |

8" |

12" |

800 |

|

CQ-10 |

1470 |

380 |

1200 |

10" |

16" |

1010 |

|

CQ-12 |

1610 |

467 |

1300 |

12" |

18" |

1200 |

|

CQ-14 |

1645 |

540 |

1330 |

14" |

20" |

1350 |

|

CQ-16 |

1850 |

610 |

1500 |

16" |

24" |

1500 |

|

CQ-20 |

2220 |

760 |

1800 |

20" |

28" |

1800 |

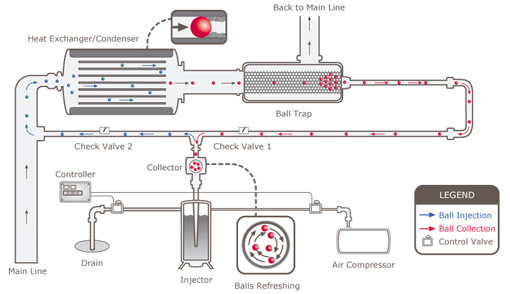

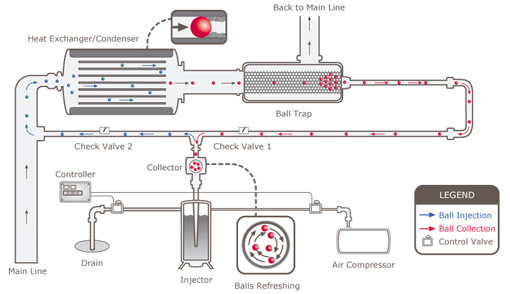

运行原理:

• 压缩空气给注球器( 3

)加压,同时注球阀( 10-A

)打开;

•

利用压缩空气把注球器中的水和收集器(

2

)中的清洁球注入到冷凝器的主管道;

•

特殊的弹性球将冷凝器列管内擦干净,除去沉积物,防止结晶;

• 之后弹性球被捕球器(

1 )回收。排水阀( 10-B

)打开,水和弹性球通过排水管冲入注球器;

• 弹性球在收集器( 2

)中高速运动,充分清洗;

• 排水阀( 10-B

)关闭后弹性球停止运动,一个清洗周期结束;

传统清洗方式及其弊端

| •化学处理法:添加化学试剂 |

|

| •

换水法:定期排掉含很高的

TDS

的脏水,注入干净水,降低

水的密度;

|

•人力清洗:用金属杆和刷子将冷凝管中的水垢污垢擦洗掉; |

|

| •

这些方法只能暂时解决问题,只能起到减缓污垢沉淀速度的作用,不能根除水垢和污垢的产生

。

|

使用传统方法冷却机组耗电情况

图例说明:

冷却主机一打开,水垢和污垢开始逐渐形成于冷凝管壁,冷却机组耗电增加;随着垢的厚度的增加,进一步增加耗电量;如上图注明

” 脏管 “

的斜线。六个月后,冷凝器经擦洗,冷却机组恢复合理运转效率,耗电量也恢复到正常状态;如上图所示的

” 点 X “

。一旦主机重新启动,水垢又在冷凝管上沉积,增加耗电。在冷却机组的使用期内,其耗电水平将如上图所示呈锯齿形。标有

” 洁净管 “

的水平直线是指如果长期保持清洁的冷凝管的制冷机组的耗电情况。因此锯齿型面积减去水平直线的面积,即表示如果冷凝管受水垢侵蚀,所增加的耗电量。

节电系统的解决方案

主要技术功能

•

杜绝化学清洗的污染及化学药剂对冷却系统的腐蚀;杜绝了人工清洗所产生的机械磨损,延长了冷却系统的寿命;

• 安装后冷凝管 100%

无任何污垢;

• 冷凝器换热效率提高

20% - 50% ;

•

压缩机正常运转,主机处于合理的耗电泛围内。一般省电

10% - 40% ;

•

同等耗电情况下制冷量提高;

• PLC 全自动控制;

• 每天全自动清洗 36

次(可调),每个清洗循环 5

分钟; 设备保证正常运行 15

年。

与人工化学清洗相比,

智能清洁系统具有诸多优势:

1

、显著降低空压机的能耗和改善中间冷却器制冷效果:

智能系统能够保持空压机中间冷却器的铜管内壁时刻处于清洁的状态,制冷剂和冷却水的换热效率最高,从而使空压机处于最佳的工作状态,提高能效比,改善制冷效果,降低能耗,达到了节能效果。根据大量的项目实施案例的实测结果表明,根据空压机不同的运行状况和冷却水的水源情况,

智能清洁系统可以使空压机的能耗降低

8~25%

,在采用河水或者海水冷却的情况下,甚至可以达

20~40%

,一般情况下,安装使用

智能清洁系统后一至三年即可从节省下来的电费中收回投资成本。

2

、降低化学水处理的成本:

减少对空压机中间冷却器的保养维护工作,降低至少

40%

化学水处理成本,同时避免化学清洗对空压机中间冷却器铜管的腐蚀和损伤延长。

3

、改善空压机的运行工况和延长使用寿命。

由于智能

清洁系统自动实时地对空压机中间冷却器的铜管内壁进行清洗,使空压机中间冷却器的铜管内壁长期保持如新的清洁状况,换热效率达到最佳状态(和新的空压机中间冷却器相同),降低制冷循环中的空压机中间冷却器压力,使压缩机处于良好的工作状态,避免因冷凝压力过高造成的对空压机中间冷却器的损伤,尤其是离心式空压机组,可以避免因冷凝压力过高导致的“喘振”现象,从而延长空压机的使用寿命。

4

、免却化学清洗,减少对水资源的污染,有利于环保。

智能清洗系统采用的是物理的清洗方法,清洗过程中不使用任何的化学清洗剂,避免人工化学清洗中排放的污水对水资源的污染,有利于环境保护。

清洁系统与人工化学清洗的优势对比表如下表

综上所述,

全自动清洁球清洗系统应用在空压机中间冷却器的自动清洗上,具有人工化学清洗无法比拟的优势,尤其是在降低空压机能耗、改善空压机运行状况、延长空压机使用寿命、避免污染水资源等方面。

智能清洁系统与人工化学清洗的优势对比表:

|

比较内容

|

智能清洗系统

|

人工化学清洗

|

|

清洗周期

|

在空压机运行情况下定时自动清洗(根据空压机中间冷却器污垢情况设定每天清洗

36~48 次)

|

每年进行一次

|

|

清洗的效果

|

每天定时自动清洗,空压机中间冷却器铜管清洁如新

|

清洗的效果与作业人员技术水平和职业素质、铜管内污垢的顽固程度以及化学药剂的去污效果有关。

|

|

对空压机运行的影响

|

没有影响,在机组运行的情况下同时进行

|

必须停机,而且必须拆卸空压机中间冷却器

|

|

对空压机中间冷却器铜管影响

|

特殊海绵清洁球弹性柔软,对铜管不会产生丝毫的损伤

|

使用尼龙毛刷,可能由于操作不当磨损铜管甚至磨穿铜管。而且,清洗中使用的化学药剂如果未彻底排放,将对空压机中间冷却器铜管以及整个

空压机中间冷却器

系统的换热器铜管造成腐蚀

|

|

清洗效果持久性

|

常年保持清洁如新

|

铜管在清洗过后、机组运行

200

小时左右再次污染结垢

|

|

省电效果

|

很好,铜管内壁清洁如新,换热效果好,能耗降低,空压机运行时刻处于最佳状态和消耗最低的能耗

|

刚清洗后 200

小时内较好,过后铜管内污垢恢复到清洗前的状况,机组能耗逐渐增大至清洗前的水平

|

|

冷却水消耗

|

清洗过程仅存在极少的冷却水消耗或者排放

|

清洗过程需要反复冲洗,消耗大量的冷却水

|

|

空压机运行状况和寿命的影响

|

由于保持铜管清洁如新,主机的运行状况好,避免空压机中间冷却器温度和压力过高导致

“ 喘振 ”

等对压缩机的损伤的现象,延长主机的使用寿命

|

空压机中间冷却器铜管长期处于污染状况,主机运行状况不佳,严重时造成主机故障,减短机组的使用寿命。

|

|

对水资源的污染

|

清洗过程以物理方式进行,不会污染水资源,有利于环保

|

用化学药剂进行清洗,排放大量含化学药剂的污水,对水资源造成严重污染

|

|

技术经济性

|

极佳,一般

1~3

年回收投资成本,长期收益

|

不经济,每年需重复进行,需支付人工清洗的费用和消耗的水费。

|

|